Udoskonalony proces formowania otwartego zwiększa możliwości europejskiego przemysłu wytwórczego

Proces formowania otwartego(odnośnik otworzy się w nowym oknie) to metoda produkcji części o wklęsłym kształcie, takich jak wanny czy kadłuby łodzi, wykonywanych z polimerów wzmacnianych włóknem. Proces ten polega na ręcznym nakładaniu włókna na formę, a następnie wylewaniu lub natryskiwaniu płynnego termoutwardzalnego tworzywa sztucznego. Jest on stosowany w przypadku, gdy inne technologie nie sprawdzają się, ponieważ wytwarzane części są zbyt duże bądź zbyt skomplikowane. Jest on także wykorzystywany w przypadku produkcji nieseryjnej. Niestety, formowanie otwarte posiada wiele wad – jest procesem wymagającym ogromnego nakładu pracy i czasu, co przekłada się na wysokie koszty. Z tego względu zakłady stosujące formy otwarte są często zlokalizowane w krajach charakteryzujących się niskimi kosztami wynagrodzeń. Dla Europejczyków oznacza to długi czas realizacji i niepewność łańcucha dostaw. Kolejną wadą tej metody są ograniczenia techniczne w przypadku produkcji wymagającej użycia form o bardziej złożonym kształcie. Ponadto w procesie tym stosowane są wyłącznie materiały termoutwardzalne, których nie można przetopić ani poddać recyklingowi. Co więcej, wydzielają one toksyczne opary zagrażające zdrowiu pracowników, a cały proces ma niekorzystny wpływ na środowisko.

Wytwarzanie przyrostowe z wykorzystaniem włókien ciągłych

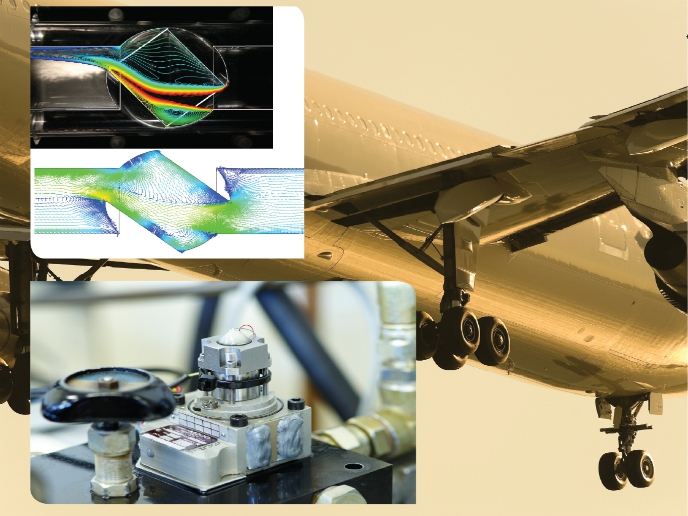

Najwyższy czas, aby odejść od tej metody na rzecz lepszej alternatywy. Z pomocą przychodzi finansowany ze środków UE projekt CFAM(odnośnik otworzy się w nowym oknie), w ramach którego opracowano odpowiednie urządzenie, które może zastąpić stary proces. Uczestnikom projektu udało się przede wszystkim udoskonalić znajdujący się wczesnym etapie zaawansowania model nowej maszyny, dzięki czemu znajduje się obecnie na dziewiątym poziomie gotowości technologicznej(odnośnik otworzy się w nowym oknie) (gotowość do wprowadzenia na rynek) i może być prezentowana potencjalnym klientom. Trzonem nowatorskiego procesu jest specjalna drukarka 3D, która wytwarza części w drodze osadzania ciągłego pasma włókna szklanego lub węglowego. Zamiast materiałów termoutwardzalnych, których można użyć tylko raz, w nowym procesie stosuje się tworzywa termoplastyczne nadające się do wielokrotnego formowania. Technika ta jest unikalna i została już opatentowana.

Szybka produkcja i weryfikacja

Nowa maszyna może z bardzo dużą prędkością wytwarzać rozmaite części, także te o większych wymiarach (wynoszących nawet 4 x 2 x 1,5 m). „To nie tylko automatyzuje, ale również bardzo przyspiesza proces wytwarzania dużych, złożonych części wzmacnianych włóknem lub form używanych do produkcji tych części”, tłumaczy koordynator projektu Lucas Janssen. Średnia wydajność maszyny wynosi 15 kg/h, a maksymalna – 25 kg/h, co oznacza, że pracuje ponad sto razy szybciej niż konwencjonalne drukarki 3D. „Sercem naszego urządzenia jest wytłaczarka, czyli głowica drukująca”, dodaje Janssen. „Jest zasilana termoplastycznym granulatem, który następnie topi się pod wpływem wysokiej temperatury i ciśnienia”. Projekt wytłaczarki pozwala na produkcję z użyciem praktycznie każdego materiału termoplastycznego. Nowy proces polega na osadzaniu włókna ciągłego znajdującego się na końcówce wytłaczarki. Co ważne, wytłaczarka może poruszać się we wszystkich trzech wymiarach dzięki zastosowaniu robotycznego ramienia lub systemu suwnicowego(odnośnik otworzy się w nowym oknie). W ramach dalszych prac zespół projektu CFAM poddał cały proces testom, w wyniku których zweryfikował jego działanie i odpowiednio go zoptymalizował. Następnie działanie nowego systemu zostało zademonstrowane w ponad 35 projektach pilotażowych i w połączeniu z ponad 20 rozwiązaniami sprzętowymi. Chociaż początkowa reakcja branży nie była tak szybka, jak tego oczekiwano, innowacyjny system ma obecnie wszelkie szanse na sukces komercyjny. Docelową grupę użytkowników stanowią firmy zajmujące się wytwarzaniem wyrobów formowanych wykorzystywanych w sektorze morskim, budownictwie lub infrastrukturze oraz w lotnictwie. Maszyna umożliwia opłacalną produkcję nieseryjną bardziej złożonych części, a w wielu przypadkach także produkcję we własnym zakresie. Dzięki zastosowaniu tego rozwiązania proces tworzenia produktów będzie łatwiejszy i w dużej mierze zautomatyzowany, co wyeliminuje potrzebę zatrudniania wykwalifikowanych pracowników. Zespół projektu CFAM zamierza w dalszym ciągu pracować nad rozwojem swojej technologii i poszerzaniem możliwości rynkowych. Oznacza to realizację kolejnych projektów demonstracyjnych, w których skupi się na konkretnych problemach i wyzwaniach branży.