La produzione additiva di complesse antenne a guida d’onda millimetrica

Migliorare la visibilità a corto raggio dei piloti, in particolare durante la fase di atterraggio in condizioni meteorologiche avverse oppure semplicemente al fine di individuare la fauna selvatica o altri ostacoli presenti sulla pista, può incrementare significativamente la sicurezza e ridurre i ritardi dei voli. Le uscite di pista e dalle vie di rullaggio rappresentano il maggior numero di incidenti aeronautici a livello globale(si apre in una nuova finestra), mentre i ritardi dei voli sono all’origine di miliardi di euro di costi per il settore delle compagnie aeree. La bassa visibilità è la principale causa di entrambe le problematiche. I sistemi di miglioramento della visione di volo (EFVS, enhanced flight vision system), sempre più diffusi, eliminano i problemi associati alla bassa visibilità. Il radar a onde millimetriche, che opera nella banda W dello spettro delle microonde, è uno dei principali sensori presenti in questi sistemi. La produzione più efficiente di antenne radar a banda W e di componenti a onde millimetriche costituisce una delle priorità fondamentali dell’UE e del programma Clean Sky 2(si apre in una nuova finestra). Il progetto 3DGUIDE, finanziato dall’UE, ha realizzato una soluzione affidabile ed economica consentendo di produrre antenne a guida d’onda millimetrica mediante la combinazione di produzione additiva (PA), lavorazione meccanica a interfaccia e post-lavorazione tramite trattamento termico e finitura superficiale.

La fusione laser a letto di polvere per una prototipazione di parti complesse rapida ed economica

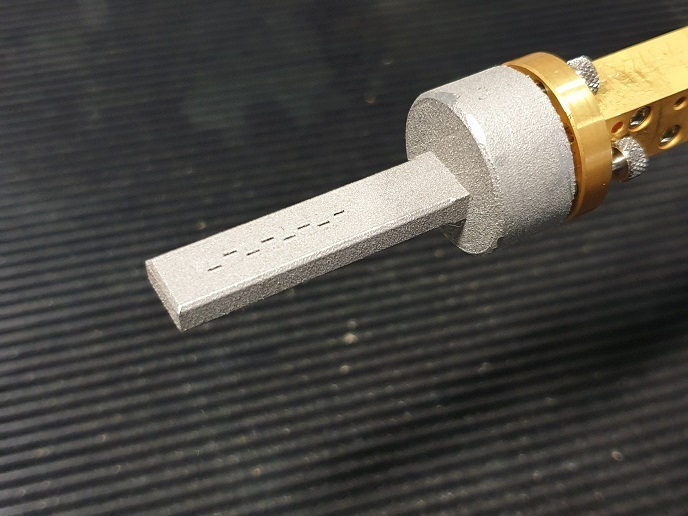

La fusione di precisione e l’estrusione a freddo sono le principali tecnologie utilizzate per effettuare la prototipazione di sezioni di guide d’onda cave. Sebbene siano relativamente poco costose per la produzione di massa, queste tecniche incontrano difficoltà con le architetture complesse. Le soluzioni basate sulla saldatura per diffusione e sul metodo noto come «split-block» sono più avanzate a livello tecnologico, ma tale vantaggio le rende più dispendiose in termini di tempo e denaro. 3DGUIDE ha ottimizzato la fusione laser a letto di polvere(si apre in una nuova finestra) (LPBF, laser powder bed fusion), una tecnologia di PA dei metalli volta a fabbricare antenne a onde millimetriche ed elementi per antenne (guide d’onda). Il progetto ha migliorato questa tecnica affinché consenta una stampa ad alta risoluzione che permetta una modellazione con un livello più elevato di integrazione e una grande varietà di materiali, tra cui alcuni già testati per l’uso aeronautico. Secondo quanto affermato dal coordinatore del progetto, Oleksandr Vorobyov del Centro svizzero di elettronica e microtecnica(si apre in una nuova finestra) (CSEM): «La tecnologia LPBF ha già messo in evidenza numerosi vantaggi per la produzione di componenti a microonde, quali diminuzione di peso, riduzione e semplificazione della fase di assemblaggio nonché, grazie alla sua libertà di progettazione, persino la capacità di integrare canali di raffreddamento. Essendo in grado di ridurre le fasi e i costi associati all’assemblaggio, la stampa 3D risulta pertanto una scelta eccellente per la produzione di antenne dotate di forme tridimensionali complesse.»

Parti complesse formate a partire dalla polvere con le proprietà dei materiali sfusi

3DGUIDE ha sviluppato un metodo inteso a ottimizzare i materiali per dimensioni finali compatte, applicandolo a una lega di alluminio. Il team ha dimostrato dimensioni di 80±3 µm e di 150±3 µm con una rugosità superficiale pari all’incirca a 6 µm in seguito a pallinatura(si apre in una nuova finestra) e a meno di 1 µm in seguito a trattamento superficiale avanzato. «Il post-trattamento meccanico delle flange delle guide d’onda è fondamentale. Questa fase migliora le prestazioni dei componenti delle guide d’onda, come ad esempio le loro sezioni e gli sfasatori e le antenne basati su tali strutture», aggiunge Vorobyov. La tecnologia LPBF ottimizzata è stata messa a confronto con processi di produzione tradizionali (ovvero soluzioni di microlavorazione e di «split-block») attraverso la fabbricazione, il collaudo e il raffronto delle antenne e degli elementi per antenne stampati (guide d’onda). In base a quanto osservato, le proprietà delle parti realizzate mediante PA si sono avvicinate a quelle dei materiali sfusi.

3DGUIDE introduce una produzione efficiente di componenti delle guide d’onda a banda W

3DGUIDE ha dimostrato con successo la stampa 3D di complesse antenne a banda W con fasi e costi di assemblaggio ridotti. «L’abbassamento dei prezzi è strettamente legato alla quantità prodotta. Secondo una stima approssimativa, i costi associati alla produzione di componenti a onde millimetriche per mezzo della LBPF saranno almeno tre volte inferiori rispetto a quelli dei metodi convenzionali, mentre i benefici apportati da componenti a onde millimetriche complessi possono essere molto superiori. Ciononostante, l’aspetto più importante da sottolineare è che la PA consente di diminuire significativamente i tempi di produzione e di realizzare una ripetibilità eccellente», conclude Vorobyov. Grazie alla tecnologia produttiva di 3DGUIDE, l’integrazione di massa nei vettori delle compagnie aeree di sofisticati sistemi radar a banda W è divenuta più accessibile, migliorando in tal modo la sicurezza aeronautica.