Obróbka przyrostowa złożonych anten z milimetrowym falowodem

Poprawa widoczności pilotów na krótkim dystansie, szczególnie podczas lądowania w niekorzystnych warunkach atmosferycznych lub po prostu w celu wykrycia dzikich zwierząt lub innych przeszkód na pasie startowym, może znacznie zwiększyć bezpieczeństwo i zmniejszyć opóźnienia lotów. Wypadki na pasie startowym/drodze kołowania składają się na największą liczbę wypadków w skali globalnej(odnośnik otworzy się w nowym oknie), zaś opóźnienia lotów kosztują branżę lotniczą miliardy euro. Niska widoczność jest główną przyczyną obu tych zjawisk. Na szczęście coraz powszechniej stosowane systemy lepszej widoczności podczas lotu eliminują problemy związane z niską widocznością. Radar oparty na fali milimetrowej (mm-Wave), w paśmie W widma mikrofalowego, jest jednym z kluczowych czujników tego rodzaju systemów. Bardziej wydajne wytwarzanie anten radarowych pasma W i komponentów mm-Wave jest głównym priorytetem UE i programu Czyste Niebo 2(odnośnik otworzy się w nowym oknie). Zespół finansowanego przez Unię Europejską projektu 3DGUIDE dostarczył niezawodne i opłacalne rozwiązanie, produkując anteny falowodowe mm-Wave poprzez połączenie obróbki przyrostowej, obróbki interfejsu i przetwarzania końcowego za pośrednictwem obróbki termicznej i wykończenia powierzchni.

Laserowe spiekanie w złożu proszkowym: szybkie i opłacalne tworzenie prototypów złożonych części

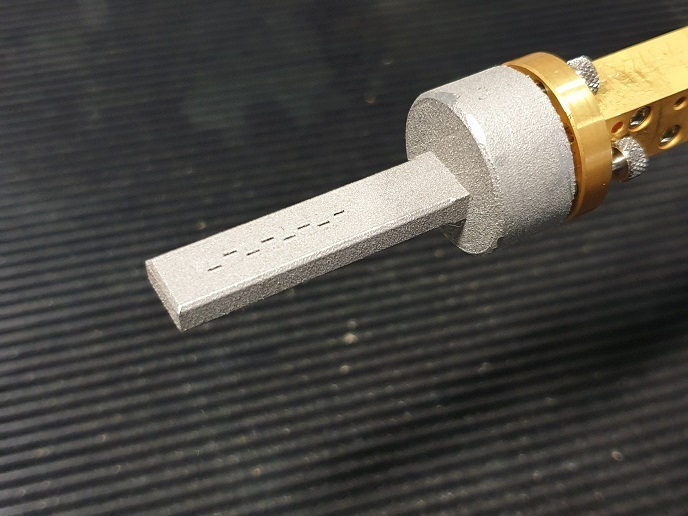

Odlewanie precyzyjne i wytłaczanie na zimno to główne technologie wykorzystywane do tworzenia prototypów pustych sekcji falowodowych. Są one stosunkowo niedrogie w masowej produkcji, ale wiążą się z nimi wyzwania dotyczące złożonej architektury. Rozwiązania takie jak spajanie dyfuzyjne czy podzielony blok są bardziej zaawansowane technologicznie, ale przez to również drogie i czasochłonne. Zespół projektu 3DGUIDE zoptymalizował laserowe spiekanie w złożu proszkowym(odnośnik otworzy się w nowym oknie) (LPBF), technologię obróbki przyrostowej metali, na potrzeby produkcji anten i elementów antenowych (falowodów) w technologii mm-Wave. LPBF zoptymalizowano do drukowania w wysokiej rozdzielczości ze swobodą kształtowania, co zapewniało większy poziom integracji oraz z dużą różnorodnością materiałów, w tym sprawdzonych w aeronautyce. Według koordynatora projektu Oleksandra Vorobyova z Swiss Center for Electronics and Microtechnology(odnośnik otworzy się w nowym oknie) (CSEM), „technologia LPBF wykazała już wiele zalet w zakresie produkcji komponentów mikrofalowych, takich jak zmniejszenie masy, redukcja i uproszczenie montażu, a nawet możliwość osadzenia kanałów chłodzących dzięki swobodzie projektowania. Druk 3D jest więc doskonałym wyborem w przypadku produkcji anten o skomplikowanych kształtach 3D, redukującym etapy montażu i koszty”.

Złożone części formowane proszkowo o właściwościach materiału sypkiego

Zespół projektu 3DGUIDE opracował metodę optymalizacji materiałów pod kątem kompaktowych wymiarów i zastosował ją do stopu aluminium. Badacze zademonstrowali wymiary 80±3 µm i 150±3 µm przy chropowatości powierzchni o wartości około 6 µm po kuleczkowaniu(odnośnik otworzy się w nowym oknie) i poniżej 1 µm po zaawansowanej obróbce powierzchniowej. „Mechaniczna obróbka wtórna kołnierzy falowodów jest koniecznością. Ten etap poprawia wydajność komponentów falowodowych, takich jak sekcje falowodowe, falowodowe przesuwniki fazowe i anteny”, dodaje Vorobyov. Zoptymalizowana technologia LPBF została poddana analizie porównawczej z tradycyjnymi procesami produkcyjnymi (tj. rozwiązaniami typu mikroobróbka metodą podzielonego bloku) poprzez wytworzenie, przetestowanie i porównanie drukowanych anten i elementów antenowych (falowodów). Właściwości części uzyskanej metodą obróbki przyrostowej były zbliżone do właściwości materiału sypkiego.

3DGUIDE pionierem w zakresie efektywnej produkcji elementów falowodów w paśmie W

Członkowie projektu 3DGUIDE z powodzeniem zaprezentowali druk 3D złożonych anten w paśmie W z ograniczeniem etapów montażu i kosztów. „Obniżka cen jest ściśle związana z wolumenem produkcji. Z przybliżonych szacunków wynika, że koszty produkcji komponentów mm-Wave z wykorzystaniem LPBF będą co najmniej trzykrotnie niższe niż przy zastosowaniu metod konwencjonalnych. Dodatkowo korzyści w przypadku bardziej złożonych komponentów mm-Wave mogą być znacznie większe. Co jednak najważniejsze, obróbka przyrostowa umożliwia znaczne skrócenie czasu produkcji i doskonałą powtarzalność”, podsumowuje Vorobyov. Zaawansowane systemy radarowe pasma W stały się bardziej dostępne, co skutkuje masową integracją linii lotniczych i poprawą bezpieczeństwa dzięki technologii produkcji 3DGUIDE.