Allumfassende Verfahrenskontrolle für die Blechumformung

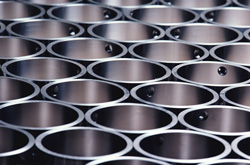

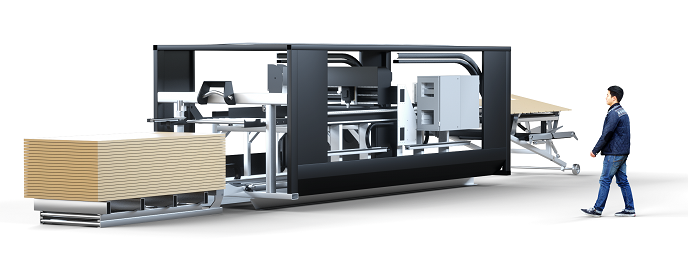

Kunden der Automobilindustrie und anderer Bereiche verlangen nach mehr Aluminium- und Stahloptionen, um erhöhte Spezifikationen hinsichtlich Festigkeit und Aufprallsicherheit zu erfüllen. Um diesen Anforderungen gerecht zu werden, kam es in den letzten Jahren zu neuen Entwicklungen in den Verfahren der Blechumformung und in den Herstellungsprozessen, um Fahrzeuge und Gebrauchsgegenstände herzustellen, die weniger Masse haben, aber eine höhere Sicherheit gewährleisten. Mit dem Hauptaugenmerk auf hochfestem Stahl mit erhöhter Formbarkeit für komplexe Teilkonstruktionen wurde im Rahmen des INT-PULS-FORM-Projekts ein neuartiges pulsierendes Blechhaltersystem entwickelt. Dieses unterscheidet sich vom herkömmlichen Tiefziehen, da der Blechhalter einer vibrierenden Kraft ausgesetzt ist. Das Metall, das in das Bodengesenk fließt, wird somit verbessert, da die Reibungskräfte reduziert werden. Zusätzlich wird eine geringere Schlagkraft für das Umformungsverfahren benötigt. Durch eine allumfassende Verfahrenskontrolle und spezielle Einlässe für das Ziehen von hochfestem Stahl eröffneten sich neue Möglichkeiten hinsichtlich der Umformungsgestaltung und der Nutzung weniger dehnbarer Materialien. Außerdem konnte durch die Überprüfung der Tiefziehkraft am Rohling eine Steigerung der Ziehtiefe erreicht werden. Normalerweise wird dies durch das Auftreten von Falten und Brüchen eingeschränkt. Die gesamte Qualität und Stärke des Stahlprodukts wird erhöht, während die Ziehabschnitte verringert werden. Die Anwendung multipler Verfahrenskontrollinstrumente im pulsierenden Blechhaltersystem kann Nutzern deutlich Kosten sparende Vorteile bieten. Dazu zählen auch der Energieverbrauch und die resultierenden Emissionen des gesamten Verfahrens. Die Entwickler suchen nach technischen Kooperationen mit interessierten Partnern, die dem Prototypen des Gerätes, der im Moment nur im Labor existiert, den Schritt auf die industrielle Ebene ermöglichen.