Semaforo rosso per i difetti di fabbricazione

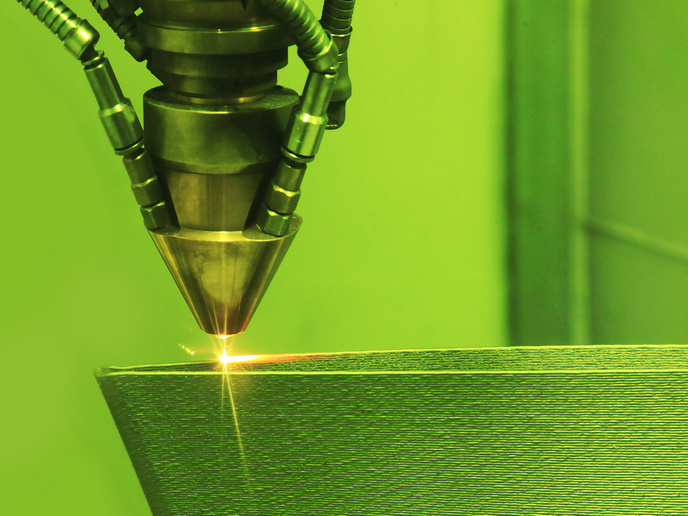

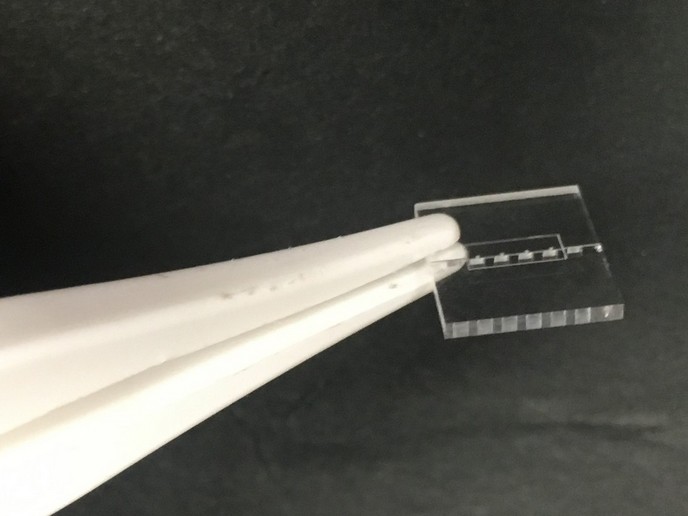

i requisiti sempre più rigidi di qualità e affidabilità dei prodotti, infatti, impongono l'adozione di metodologie di verifica e misurazione più efficienti. L'obiettivo del progetto Strainmap ("3D contour and strain mapping for non-destructive evaluation of engineering components"), finanziato dall'UE, era la soluzione di queste problematiche. Il progetto era finalizzato allo sviluppo di un kit di misurazione e ispezione dei componenti tecnici, con metodi ottici di mappatura tridimensionale delle sollecitazioni e dei contorni per l'esecuzione test non distruttivi e la valutazione dell'integrità strutturale. I partner hanno sviluppato nuove tecniche e nuovi algoritmi per eliminare le difficoltà nella misurazione delle deformazioni di microstrutture complesse e per migliorare la capacità di scoprire difetti in componenti costituiti da materiali metallici, compositi e polimerici. È stato ideato, inoltre, un sistema remoto per la scoperta dei difetti in ambienti difficili, ad esempio in presenza di radiazioni. Grazie a un nuovo sistema di elaborazione digitale delle immagini, la precisione delle misurazioni ha registrato un netto miglioramento rispetto ai metodi convenzionali. Come ulteriore successo del progetto Strainmap è stato dimostrato un nuovo metodo ottico per ottenere mappe tridimensionali dei contorni delle superfici. La tecnica può essere applicata alla misurazione 3D di oggetti sotto deformazione dinamica con una vasta gamma dimensionale, dalla macro al microscala. È stato sviluppato, inoltre, un sistema per l'esecuzione di test rapidi non distruttivi e di analisi delle sollecitazioni residue dei materiali trasparenti. Questo nuovo sistema può essere impiegato per scoprire determinati tipi di difetti di elementi in vetro, ad esempio bolle, graffi e impurità, e può essere utilizzato anche per l'analisi delle sollecitazioni residue nei materiali trasparenti. Attualmente si sta valutando l'opportunità di brevettare questa tecnica.