Latanie po przyjaznym i bezpieczniejszym niebie

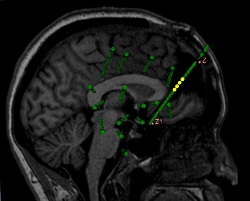

Bezpieczeństwo złożonych struktur stosowanych w samolotach jest zwykle oceniane w ramach badania tolerancji uszkodzeń podczas cyklu projektowania i regularnych okresowych inspekcji w trakcie eksploatacji. Zautomatyzowane nieniszczące techniki testowania (NDT) mogą radykalnie obniżyć koszty inspekcji i usprawnić wykrywanie potencjalnych niebezpieczeństw w ramach planu działań konserwacyjnych na podstawie stanu. Tego typu plan obejmuje ciągłe (w przeciwieństwie do okresowego) monitorowanie kondycji przy użyciu technologii zintegrowanych czujników i zautomatyzowanej oceny uszkodzeń. W ramach finansowanego przez UE projektu "Zintegrowana ocena kondycji konstrukcyjnej samolotów" (AISHA) poddano ocenie użycie ultradźwiękowych fal Lamba do selektywnego wykrywania wad konstrukcyjnych w elementach samolotu. W połączeniu z procedurami przetwarzania sygnałów w celu prognozowania pozostałego okresu trwałości podzespołów, badacze opracowali także technologię oceny sprawności eksploatacyjnej i potrzeb naprawczych. Stworzyli bazę danych 22 rodzajów powszechnie stosowanych w lotnictwie materiałów konstrukcyjnych (łącznie 56 materiałów) wraz z ich właściwościami, mechanizmami degradacji w różnych warunkach załadunku oraz technikami NDT. Opracowali innowacyjny system sterowania i odbioru fal Lamba, umożliwiający wytwarzanie fal Lamba o różnych częstotliwościach ze szczegółowością odpowiednią dla różnych rodzajów defektów. Gruntownie zbadali i opracowali zautomatyzowane techniki analizy sygnału, by zapewnić precyzyjne powiązania między wynikami monitorowania a rzeczywistymi warunkami konstrukcyjnymi. W ten sposób mogli wyciągnąć wnioski na temat integralności strukturalnej, prognozowania pozostałego okresu trwałości podzespołu oraz ewentualnego zalecenia przeprowadzenia naprawy. Badacze przeprowadzili testy w skali naturalnej w realistycznych warunkach środowiskowych, obejmujące trzy komponenty lotnicze: belkę helikoptera wykonaną z materiału kompozytowego, belkę helikoptera wykonaną ze stopu aluminium oraz prowadnicę slotu (ruchomy wał zmieniający powierzchnię skrzydła umożliwiającą wznoszenie) wykonaną ze stali maraging. System pokładowy z powodzeniem wykrył uszkodzenie, właściwie zlokalizował jego umiejscowienie i zachował integralność funkcjonalną podczas intensywnych wibracji mechanicznych. Podsumowując, w ramach projektu AISHA skutecznie opracowano nowoczesną technologię monitorowania samolotu, umożliwiającą ocenę integralności strukturalnej i niezawodnego działania w realistycznych warunkach. Technologia ta pozwala na wykrywanie i lokalizowanie uszkodzeń oraz ocenę prognozowanego pozostałego okresu trwałości podzespołu lub konieczności naprawy. W związku z tym komercjalizacja wyników projektu stanowi obietnice zwiększenia bezpieczeństwa lotnictwa europejskiego, a tym samym zaufania konsumentów, z korzyścią zarówno dla branży lotniczej, jak i dla podróżnych.