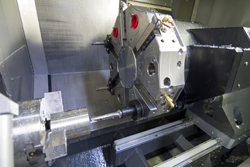

Inteligentna adaptacja maszyn produkcyjnych

Finansowany ze środków UE zespół badawczy prowadzący prace w ramach projektu "Hierarchical and adaptive smart components for precision production systems application" (HARCO)(odnośnik otworzy się w nowym oknie) rewolucjonizuje zasady projektowania maszyn do obróbki. Wyzwanie, przed jakim stoi aktualnie przemysł produkcyjny, polega na tworzeniu sztywnych, lekkich i dobrze wytłumionych struktur pozwalających poprawić jakość produktów i wydajność wytwarzania przy jednoczesnej minimalizacji ilości opadów oraz przestojów. Aby zrealizować te cele, inżynierowie stają się zintegrować urządzenia adaptroniczne o różnych funkcjach, takich jak aktywna kontrola drgań, adaptacja uchwytu czy zaawansowana kontrola stabilności termicznej. Wszystkie te funkcje muszą mieścić się w niedrogiej i atrakcyjnej komercyjnie konstrukcji. Aby to umożliwić, w projekcie HARCO przyjęto podejście hierarchiczne. Inteligentne siłowniki i czujniki są zintegrowane z modułowymi urządzeniami adaptronicznymi, które można następnie łączyć, tworząc adaptacyjne komponenty inteligentne (ASC). ASC to elementy rozproszonej architektury kontrolnej, posiadające zintegrowaną logikę kontrolną połączoną z numerycznym systemem sterowania. Inteligentne ASC potrafią dzięki temu dostosowywać swoje zachowanie stosowanie do zmian zachodzących w środowisku roboczym. Technologie ASC kontroli drgań, adaptacyjnych uchwytów i odprowadzania ciepła przetestowano we frezarkach i robotach frezujących, aby zaprezentować korzyści płynące z tego całościowego rozwiązania. Wprowadzenie tego rozwiązania na rynek będzie korzystne dla dużego sektora wytwarzania obrabiarek i maszyn produkcyjnych, a także użytkowników końcowych, którzy je kupują. Oczekuje się, że technologia ta pozwoli znacząco poprawić jakość produktów i wydajność produkcji, a także zwiększyć jej efektywność energetyczną.