Materiały kompozytowe do wnętrz samolotów

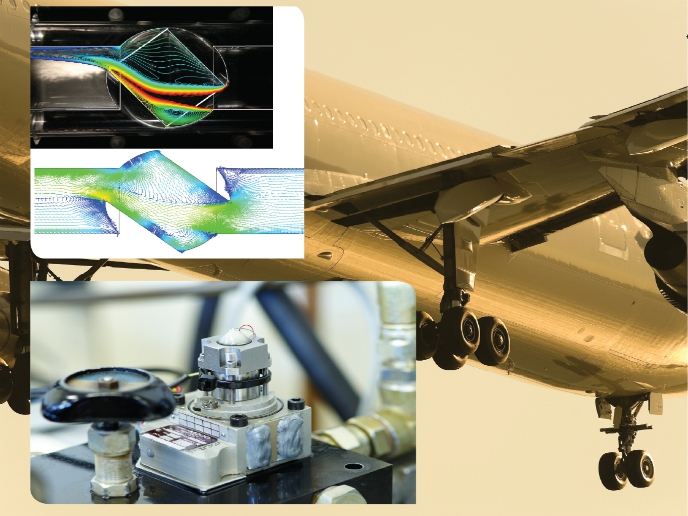

Użycie kompozytów do produkcji praktyczniej każdej widocznej części oznacza lżejsze samoloty komercyjne przynoszące duże oszczędności na paliwie. Finansowany przez UE projekt LIGHTBOX (Lightweight composite bus system housing for extreme environments) zainicjowano, aby wypromować zastosowanie materiałów kompozytowych w produkcji opraw systemów elektroniki lotniczej. Niezależnie czy chodzi o wyposażenie komunikacyjne powietrze-ziemia, czy systemy rozrywki podczas lotu, te systemy elektroniczne są wbudowane w stelaż zwykle umiejscowiony w kokpicie samolotu. Poszczególne przegrody w stelażu mają wymiary, które spełniają ogólnie przyjęte wymagania techniczne, np. zgodnie z normą Arinc 600. Umożliwia to dopasowywanie komponentów o znormalizowanych wymiarach i ułatwia dodawanie nowych urządzeń w przypadku konieczności późniejszej modernizacji samolotu. Partnerzy projektu LIGHTBOX przeprojektowali obecne obudowy Arinc 600 wykorzystując do tego celu materiały kompozytowe. Kolejnym krokiem było dokonanie oceny różnych procesów wytwórczych i materiałów przed zaproponowaniem określonych rozwiązań. Dzięki zastosowaniu tworzyw sztucznych wzmacnianych włóknami węglowymi zespół LIGHTBOX zdołał obniżyć masę o 34% w porównaniu z podobną obudową aluminiową. Prototypowa obudowa kompozytowa była lżejsza niż wykonane maszynowo obudowy aluminiowe, a ponadto charakteryzowała się jednakowymi lub nawet lepszymi właściwościami mechanicznymi, elektrycznymi i termicznymi. Szereg testów wibracyjnych, EMI-EMC oraz wysokotemperaturowych zakończyło się powodzeniem. Co bardziej istotne, obudowy te można produkować po niższych kosztach. W przypadku prototypu zastosowano opłacalne materiały i procesy OOA (bez użycia autoklawu). Już na etapie wstępnym uwzględniono także aspekty wydajności produkcyjnej, aby uzyskać koszty produkcji zbliżone do tych, jakich wymaga obecnie produkcja konstrukcji aluminiowych. Jeśli chodzi o szacunki dokonane przez partnerów projektu LIGHTBOX, wystarczy jedna obudowa wykonana z tworzywa sztucznego wzmacnianego włóknami węglowymi, aby uzyskać oszczędności paliwa rzędu 1320 litrów lub oszczędność kosztów na poziomie 660 EUR rocznie. Obudowy LIGHTBOX ze złączami do systemów elektroniki lotniczej osiągnęły poziom piąty gotowości technologicznej. Osiągnięcie tego poziomu stanowi punkt przełomowy, po którym nowa technologia nie wymaga już realizacji dalszych badań ani doświadczeń. Partnerzy projektu są teraz na etapie, na którym mogą zadecydować o zaangażowaniu się w dalsze inwestycje prowadzące do wprowadzenia technologii w praktyce i jej komercjalizacji.