Produkcja efektywna pod względem wykorzystania zasobów i energii

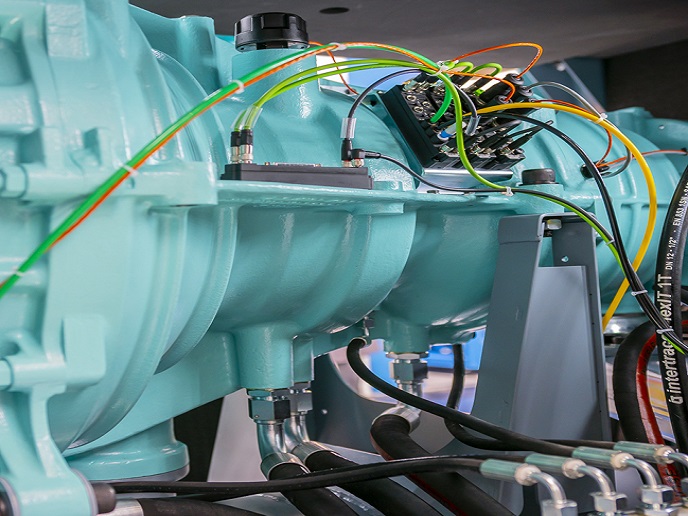

Zespół finansowanej z funduszy unijnych inicjatywy REEMAIN(odnośnik otworzy się w nowym oknie) posłużył się zaawansowaną wiedzą i doświadczeniem z dziedziny procesów produkcyjnych, aby opracować i przetestować metody zapewniające bardziej efektywne wykorzystanie energii i zasobów w zakładach przemysłowych. Celem prowadzonych prac była optymalizacja produkcji poprzez pełną integrację systemów opartych na energii odnawialnej i procesów odzysku energii. Partnerzy projektu wykorzystali zintegrowane podejście oparte na profesjonalnym oprogramowaniu symulacyjnym, standardach planowania w zakresie wykorzystania energii i zasobów, a także technologiach energii odnawialnej i magazynowania. „Wdrożenie odnawialnych źródeł energii do produkcji przemysłowej z uwzględnieniem innowacyjnych technologii ograniczających całkowite zapotrzebowanie na energię wesprze dążenia do budowy fabryk o zerowej emisji dwutlenku węgla” – twierdzi koordynator projektu, Anibal Reñones. Integracja technologii opartej na energii odnawialnej Do pomiaru zredukowanego wpływu na środowisko naturalne w demonstracyjnych zakładach produkcyjnych wykorzystano metodę opartą na cyklu życia. Zespół stworzył narzędzia decyzyjne umożliwiające kierownikom fabryk wybór najlepszych strategii obniżania zużycia energii i materiałów, minimalizowania wpływu na środowisko naturalne i podejmowania świadomych decyzji dotyczących inwestowania środków finansowych. Konsorcjum przeprowadziło 15 działań demonstracyjnych odpowiednio w firmie produkującej herbatniki, u producenta tkanin i w odlewni. Działania te polegały na odzysku ciepła odpadowego, optymalizacji produkcji, produktu i procesów, a także integracji odnawialnych źródeł energii. Badania z dziedziny energii odnawialnej nad koncentracją energii słonecznej doprowadziły do zwiększenia wydajności i ułatwienia konserwacji kolektorów parabolicznych. Z kolei wysiłki badawcze ukierunkowane na magazynowanie energii elektrycznej zaowocowały opracowaniem prototypu przemysłowego układu akumulatorów litowych przeznaczonego do eksploatacji w zakładowych sieciach elektroenergetycznych. Wydajniejsze zarządzanie energią i zasobami Wyniki uzyskane przez system demonstracyjny w fabryce herbatników dowiodły, że nowe piece piekarskie wyposażone w mechanizmy odzysku ciepła mogą znacznie zmniejszyć zużycie gazu ziemnego. Co więcej, chłodne powietrze z zewnątrz pomoże zaoszczędzić ogromną ilość energii elektrycznej wykorzystywanej zazwyczaj w procesie chłodzenia wodą. „Aczkolwiek swobodne chłodzenie powietrzem jest dobrze znaną technologią wykorzystywaną w budynkach, jej wdrożenie w środowisku produkcyjnym stanowi duże wyzwanie, ponieważ wartości graniczne temperatury muszą być ściśle przestrzegane. Temperatura może wpłynąć na właściwości produktu końcowego, toteż precyzyjna kontrola wspomnianej technologii ma kluczowe znaczenie” – wyjaśnia Reñones. Naukowcy sprawdzili również wpływ surowców organicznych na procesy produkcji wyrobów włókienniczych, a także możliwość zastąpienia kwasu siarkowego kwasem węglowym w procesie oczyszczania ścieków. Jak twierdzi Reñones: „Najważniejszym osiągnięciem w tym względzie było zapewnienie bardziej zrównoważonego charakteru produkcji oraz zminimalizowanie jej wpływu na środowisko bez uszczerbku dla jakości produktu i bez wzrostu zużycia energii”. System demonstracyjny w odlewni potwierdził techniczną wykonalność koncepcji odzysku ciepła z żeliwiaka, co było ogromnym wyzwaniem. Ponadto duże skoki temperatur oraz trudne warunki wynikające z obecności oparów wydechowych w dużym stopniu obciążają materiały, z których wykonany jest wymiennik ciepła. Aby odzyskać maksymalną ilość ciepła odpadowego, niezbędna jest bardzo precyzyjna kontrola procesu. Cykl odlewania zoptymalizowano poprzez wdrożenie nowej, innowacyjnej technologii o nazwie Plasmapour, a obiekt demonstracyjny został drugą na świecie odlewnią, w której zainstalowano ten nowatorski system. Z korzyścią dla wszystkich Jak twierdzi Reñones, rozwiązanie opracowane w ramach inicjatywy REEMAIN może przynieść korzyści praktycznie każdej branży. „Rezultaty naszych działań demonstrujących metody zwiększania efektywności powinny zainspirować innych do oszczędzenia energii, zasobów i środków finansowych” – twierdzi. „Wyniki projektu pokazują, w jaki sposób możemy inwestować czas i pieniądze w analizę procesów produkcyjnych, badania z dziedziny energii i zasobów, a ostatecznie – wdrażanie nowych bądź zmodyfikowanych komponentów, które ograniczą zużycie energii i materiałów. To właśnie nazywamy metodą REEMAIN”.