Nowatorskie metody i technologie automatyzacji pozwolą na usprawnienie produkcji kompozytowych elementów samolotów

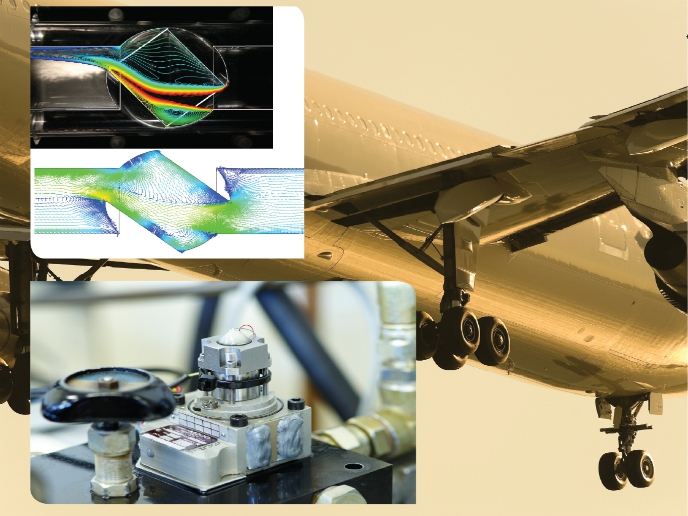

„Przeważająca większość elementów kompozytowych jest wytwarzana w procesie wykorzystującym autoklaw, który charakteryzuje się wysokimi kosztami i niską wydajnością produkcji”, wyjaśnia Emmanuel Detaille, koordynator finansowanego przez Unię Europejską projektu HFLE. „Z tego powodu kluczowe jest wykorzystanie innowacyjnych osiągnięć w zakresie materiałów, metod produkcji oraz automatyzacji, które pozwolą na obniżenie kosztów produkcji i utrzymania, a także napraw i remontów”. Technologia hybrydowego sterowania przepływem laminarnym (HLFC) umożliwia zasysanie części powietrza przepływającego wzdłuż powierzchni, co pozwala na utrzymanie warstwy granicznej przy powierzchni i przesunięcie przejścia przepływu laminarnego w przepływ turbulentny na dalszą część elementu. Takie rozwiązanie pozwala na obniżenie oporu aerodynamicznego i zmniejszenie zużycia paliwa nawet o 30 %. „Technologia HLFC stanowi niezwykle zaawansowane rozwiązanie, jednak wymaga połączenia procesów projektowania aerodynamiki, konstrukcji, mechanizmów produkcji oraz systemów”, dodaje Detaille.

Wykorzystanie innowacyjnego procesu produkcji w przemyśle lotniczym i kosmicznym

Technologia formowania metodą wtrysku żywicy (RTM) jest procesem produkcji kompozytu poza autoklawem, wykorzystywanym do wytwarzania złożonych konstrukcji o bardzo rygorystycznych wymaganiach dotyczących parametrów konstrukcyjnych, optymalizacji masy, osiągów aerodynamicznych oraz kosztów produkcji. Partnerzy skupieni wokół projektu postanowili wykorzystać ten proces do produkcji, badań, testów i modyfikacji prototypu pełnowymiarowej krawędzi natarcia usterzenia poziomego samolotu. Badaczom udało się również z powodzeniem wyprodukować i przetestować materiały wykorzystywane na potrzeby innowacyjnego oprzyrządowania, obejmującego formy, narzędzia do wstępnego formowania oraz urządzenia służące do obsługi prototypowego rozwiązania. „Materiały wykorzystywane w oprzyrządowaniu okazały się wystarczająco tanie, zarówno pod względem ceny samych materiałów, jak i kosztu ich obróbki, w tym obróbki powierzchni formy”, wyjaśnia Detaille. „W narzędziach nie wykorzystaliśmy żadnych środków chemicznych poza cienką warstwą środka oddzielającego, który posłużył nam do osiągnięcia niezwykle gładkiej powierzchni elementu”. Forma była tak mała, jak było to możliwe, biorąc pod uwagę rozmiar wykonywanego elementu. W związku z tym masa akumulująca ciepło była niezwykle mała w porównaniu z nowoczesnymi narzędziami produkcji metodą RTM. Dzięki ulepszonemu procesowi montażu prototypu znacznemu skróceniu uległ także proces produkcji. Wykorzystanie aluminium do produkcji formy okazało się sukcesem. Poza obniżonymi kosztami produkcji badaczom udało się również zmniejszyć zużycie energii w porównaniu z elementami stalowymi, biorąc pod uwagę grubość formy w celu zmniejszenia wpływu przyszłej produkcji na środowisko naturalne.

Zrównoważony rozwój europejskiego przemysłu lotniczego i kosmicznego

Zespół skupiony wokół projektu HFLE odniósł także sukces w zakresie automatyzacji poszczególnych kroków procesu produkcji metodą RTM. Automatyzacja może przyczynić się do rozwoju nowych, bardziej oszczędnych technologii oraz metod produkcji. Bardzo niski odsetek strat w ramach produkcji seryjnej z wykorzystaniem nowego procesu ma pozytywny wpływ na środowisko naturalne, ponieważ prowadzi do zmniejszenia strat materiałowych. „Produkcja seryjna w krajach charakteryzujących się niskimi kosztami pracy, takimi jak Malezja, staje się coraz mniej atrakcyjna, na czym korzysta europejski sektor lotniczy”, zauważa Detaille. „W ramach projektu HFLE udało nam się wykazać, że zastosowanie procesu RTM pozwala na zwiększenie wartości dodanej elementów kompozytowych wyprodukowanych przy użyciu tej technologii, której zastosowanie można rozszerzyć na inne części, takie jak ramy kadłubów czy komponenty skrzydeł”, podsumowuje Detaille. „Produkcja konstrukcji kompozytowych w Europie oraz tworzenie nowych linii produkcyjnych, zwłaszcza obejmujących europejskie maszyny, pozwoli na unikanie outsourcingu tych prac charakteryzujących się dużą wartością dodaną”. Zaproponowane przez badaczy nowatorskie i ekologiczne podejście do projektowania konstrukcji pozwoli na budowę lżejszych samolotów charakteryzujących się niższym zużyciem paliwa i energii w czasie transportu pasażerów lub towarów.