Zjawisko transferu masy za pośrednictwem elastomerowego stempla umożliwia wytwarzanie na skalę przemysłową zintegrowanych mikrosystemów elektronicznych 3D

W ramach obwodów zintegrowanych, inaczej zwanych „chipami”, zastąpiono typowe dla konwencjonalnych urządzeń elektronicznych komponenty dyskretne i połączenia lutowane licznymi elementami umieszczanymi na płytce półprzewodnikowej. Znacznie poprawiło to funkcjonalność i parametry takich urządzeń, czyniąc je również bardziej energooszczędnymi, mniejszymi i lżejszymi. Jednocześnie znacznie spadły koszty produkcji i testowania, a także ilość towarzyszących temu odpadów. Dzisiaj podobna rewolucja w dziedzinie urządzeń optycznych i optoelektroniki zachodzi dzięki fotonicznym układom scalonym. Wraz ze wzrostem zapotrzebowania na coraz lepsze parametry pojawia się potrzeba wymyślenia nowego modus operandi, które zapewni skalowalność i pozwoli zmniejszyć koszty wytwarzania urządzeń. Integracja heterogeniczna pozwala na łączenie wytworzonych osobno różnych komponentów na jednej platformie w ramach rozwiązania zwanego system-in-package. W ramach finansowanego ze środków UE projektu MICROPRINCE(odnośnik otworzy się w nowym oknie) powstała linia pilotażowa do integracji heterogenicznej w środowisku odlewni, która opiera się na jednej z najbardziej obiecujących technik rozwijanych od 15 lat. Różnorodne portfolio urządzeń demonstracyjnych toruje drogę innowatorom, którzy działają na rzecz przyspieszenia osiągnięcia gotowości produkcyjnej ich przełomowych urządzeń wywodzących się z wielu multidyscyplinarnych dziedzin.

Pieczątka dla niemal każdego rodzaju „papieru”

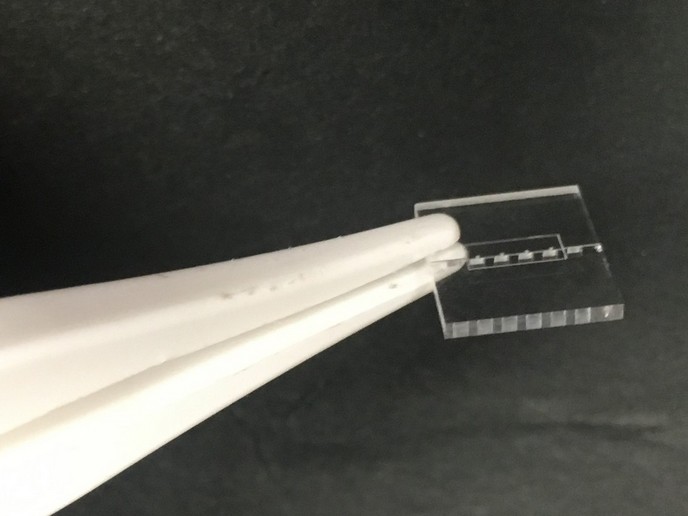

Przy większej złożoności komponentów lub całego produktu zwiększa się prawdopodobieństwo usterki, co przekłada się na większą ilość odpadów, wzrost kosztów i spadek wydajności. Integrowanie wielu „chipletów” lub podsystemów jest praktyczniejsze i bardziej ekonomiczne od produkowania systemów monolitycznych. Jednym z najbardziej obiecujących podejść jest technika druku mikrotransferowego(odnośnik otworzy się w nowym oknie) (μTP), zwana również techniką transferu masy. Wykorzystuje ona elastomerowy stempel, który jednocześnie przenosi nawet tysiąc chipletów lub mikrourządzeń wykonanych na płytce z jednego podłoża na drugie. Można to porównać do przenoszenia tuszu z poduszki na papier za pomocą stempla. Technika ta była dotąd stosowana głównie w laboratoriach w celach naukowych.

Sprawdzona elastyczność do zaawansowanych zastosowań jutra

Zespół projektu MICROPRINCE otworzył linię pilotażową druku mikrotransferowego w pomieszczeniu czystym laboratorium firmy X-FAB MEMS Foundry(odnośnik otworzy się w nowym oknie), czego efektem było opracowanie czterech technologicznie zaawansowanych produktów. Były to: wykorzystujące efekt Halla płytki(odnośnik otworzy się w nowym oknie) z arsenku galu do budowy czujników natężenia prądu następnej generacji, filtry zakresu widma zbliżonego do wartości typowych dla ludzkiego oka do budowy czujnika natężenia światła otoczenia, diody LED na bazie azotku galu(odnośnik otworzy się w nowym oknie) wykorzystywane w samochodowych modułach iluminacji wnętrza oraz fotodiody na bazie fosforku indu w w krzemowych układach fotonicznych(odnośnik otworzy się w nowym oknie). Badacze wykorzystali te produkty w funkcjonalnych urządzeniach demonstracyjnych: czujniku natężenia światła otoczenia, samochodowym sterowniku/pakiecie iluminacji wnętrza oraz spektrometrze na podczerwień bazującym na zintegrowanych systemach fotoniki krzemowej. Zdaniem Sebastiana Wichta, koordynatora projektu MICROPRINCE i kierownika programu druku transferowego w firmie X-FAB MEMS Foundry, „sporym sukcesem było nie tylko otwarcie linii pilotażowej druku mikrotransferowego, ale także opracowanie procesów generycznych, co pozwoliło nam rozwinąć ogromny potencjał druku mikrotransferowego na potrzeby integracji 3D o wysokiej wydajności, przepustowości i dokładności wyrównania. Osiągnęliśmy wydajność drukowania i transferu rzędu 99 % przy rozbieżnościach wynoszących mniej niż 1,0 µm. Udało nam się dokonać skutecznego transferu urządzeń o rozmiarach 100 µm x 100 µm x 5 µm, a następnie zamontować je na docelowych kostkach CMOS”.

Masowe równoległe moduły i doskonałe parametry przy minimalnej ilości odpadów

Technologia µTP umożliwia transfer tysiąca mikrosystemów w jednym kroku, zapewniając przy tym doskonałą dokładność i bardzo wysoką przepustowość przy relatywnie niskich kosztach. Bije na głowę najbardziej nowoczesne technologie z zakresu miniaturyzacji modułów i pozwala niemal całkowicie wyeliminować odpady drogich materiałów i elementów. Na koniec Wicht dodaje: „Projekt MICROPRINCE utorował drogę do wdrożenia na skalę przemysłową technologii µTP na potrzeby integracji heterogenicznej 3D. Z pewnością przyczyni się on do opracowania innowacyjnych produktów o niezrównanych parametrach, mniejszych rozmiarach, a nawet pomoże znaleźć nowe funkcjonalności w obszarach od wyrobów przemysłowych i konsumenckich aż po biomedycynę”. Klienci zainteresowani rozwiązaniami X-FAB MEMS Foundry mogą zgłaszać przedstawicielom firmy swoje pomysły na nowe zastosowania, aby mogli oni zacząć wcielać je w życie.