Zautomatyzowany proces formowania zwiększa możliwości produktu

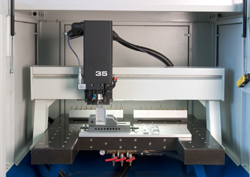

W formowaniu rotacyjnym, proszek polimerowy, lub żywica, umieszczany jest we wklęsłej formie, a następnie podgrzewany i jednocześnie obracany dwuosiowo, dzięki czemu wnętrze formy pokrywa się powłoką. Rotacja następuje dość powoli, a powlekanie nie odbywa się za sprawą siły odśrodkowej. Następnie forma jest chłodzona i otwierana, i produkt wyciągany. Czas odgrywa tu kluczową rolę. Zbyt długi pobyt w piecu oznacza pogorszenie się jakości materiałów, a zbyt krótki nierówne topnienie i koalescencję. Szybkie chłodzenie może powodować kurczenie się i wypaczanie polimeru. Obecnie, w procesie tym prawie wyłącznie stosuje się polietylen (PE) ze względu na niezgodność z właściwościami reologicznymi innych polimerów i żywic. Formowanie rotacyjne PE stosowane jest w wytwórstwie produktów, począwszy od zabawek i pojemników po części samochodowe i kontenery, a UE jest światowym liderem w tej dziedzinie. Pomimo powszechnego zastosowania, rotoformowanie jest dość mało rozwinięte w porównaniu do formowania wtryskowego i formowania z rozdmuchiwaniem. W finansowanym przez UE projekcie ROTOFLEX(odnośnik otworzy się w nowym oknie) skupiono się na rozwinięciu technologii rotoformowania i wkroczeniu na nowe rynki. Pozwoliłoby to jeszcze bardziej zwiększy konkurencyjność międzynarodową małych i średnich przedsiębiorstw UE (MŚP). Naukowcy z zespołu ROTOFLEX opracowali metody opartego na wiedzy projektowania i wytyczne dotyczące procesu optymalizacji, które pozwolą umocnić łańcuchu dostaw. Oprogramowanie do symulacji procesu formowania (RotoSim) pozwala określić ilościowo parametry wpływające na zachowania, takie jak kurczenie się, naprężenie szczątkowe i wypaczanie. Na podstawie głębszej wiedzy na temat wyposażenia i kontroli procesu, badaczom udało się przyspieszyć proces. Zautomatyzowane uniwersalne podawanie materiału polimerowego, dodatków i chłodziw umożliwia wprowadzenie ich w dowolnym momencie cyklu produkcyjnego. Automatyzacja nie tylko ułatwia znaczne skrócenie czasu produkcji i zmniejszenie zużycia energii, ale precyzyjna kontrola otwiera drogę do wytwórstwa mnóstwa nowych komponentów. Specjaliści od rotoformowania mogą teraz stosować nowatorskie materiały do produkcji części kompozytowych, m. in. komponentów z kompozytów wzmacnianych włóknami, kompozytów drewna z polimerami (WPC), a także produktów wielowarstwowych i innych. Wyniki projektu powinny mieć istotny wpływ na konkurencyjność europejskich MŚP w sektorze formowania rotacyjnego, zwiększyć kontrolę nad procesem przetwarzania i zmniejszyć degradację materiałową konwencjonalnych komponentów PE. Producenci mogą teraz stosować nowe materiały do wytwarzania części o wartości dodanej, zwłaszcza dla przemysłu motoryzacyjnego oraz lotniczego i kosmonautycznego.