Elektryczne sterowanie wirnikami ogonowymi helikopterów

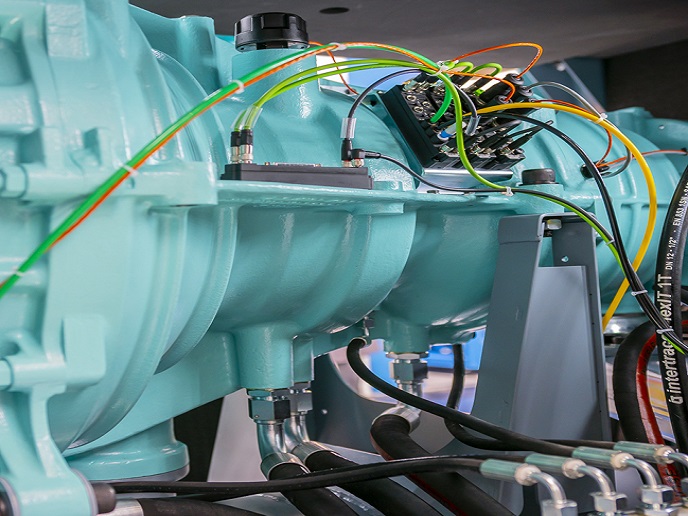

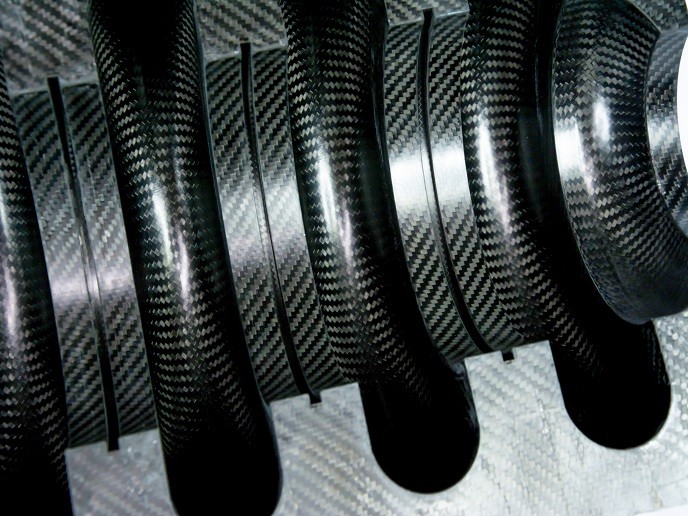

Przekazywanie mocy silnika do mechanicznego wirnika ogonowego odbywa się w podobny sposób jak w samochodach z napędem na tylne koła. Występowanie fizycznego sprzęgu narzuca pewien stały związek między obrotami wirnika głównego i ogonowego. Oznacza to ograniczenie możliwości równoważenia wirnikiem ogonowym sił generowanych przez wirnik główny, co jest koniecznie dla optymalnej zwrotności. Zastosowanie elektrycznego wirnika ogonowego pozwoliłoby obu wirnikom funkcjonować niezależnie i oznaczałoby uproszczenie mechaniki i zmniejszenie ciężaru, a przez to zwiększenie bezpieczeństwa i ułatwienie utrzymania. W ramach finansowanego przez UE projektu ELETAD (Electrical tail drive - Modelling, simulation and rig prototype development) pomyślnie opracowano prototypowy napęd elektrycznego wirnika ogonowego wykorzystujący bardzo wysokiej wydajności silniki z magnesami trwałymi stworzone specjalne do pracy pod dużym obciążeniem. Zastosowano dwa różne układy silnika różniące się sposobem wytwarzania momentu obrotowego, ale w obu przypadkach utrzymujące wysoką sprawność przy dużych momentach obrotowych. Silnik o strumieniu osiowym składa się z dwóch zespołów uzwojeń stojana rozmieszczonych po przeciwnych stronach centralnej tarczy magnesu stałego. Silnik o strumieniu promieniowym składa się z wewnętrznego układu magnesów trwałych otoczonego stojanem zawierającym 12 cewek magnetycznych. Partnerzy projektu ELETAD opracowali też pakiet oprogramowania zawierający narzędzia do modelowania i opisu własności elektromagnetycznych i termicznych maszyn elektrycznych odpornych na awarie. Nowe narzędzia mogą znaleźć zastosowanie przy projektowaniu nie tylko wirników helikopterów, ale również maszyn elektrycznych do układów napędowych samolotów oraz silników kół pojazdów elektrycznych o dużym momencie obrotowym. Prototyp elektrycznego wirnika ogonowego przetestowano na zintegrowanym stanowisku testowym umożliwiającym charakteryzowanie elektrycznych układów napędowych o maksymalnej mocy 340 kW i pracujących z maksymalnie 4500 obr./min. Co istotne, na stanowisku testowym zainstalowano również w pełni funkcjonalny układ zasilania i sterowania elektrycznego z elementami nadmiarowości i odporności na awarie niezbędny w systemach lotniczych wymagających maksymalnego bezpieczeństwa. Dalsze dopracowanie i docelowe upowszechnienie komercyjne przyniesie liczne korzyści dla środowiska w postaci zmniejszenia zużycia paliwa, poziomu emisji i hałasu oraz zminimalizowania użycia substancji szkodliwych dla środowiska, na przykład środków smarnych. Helikoptery wchodzą w nową erę.