Zaawansowana technologia monitoruje stopień zużycia narzędzi

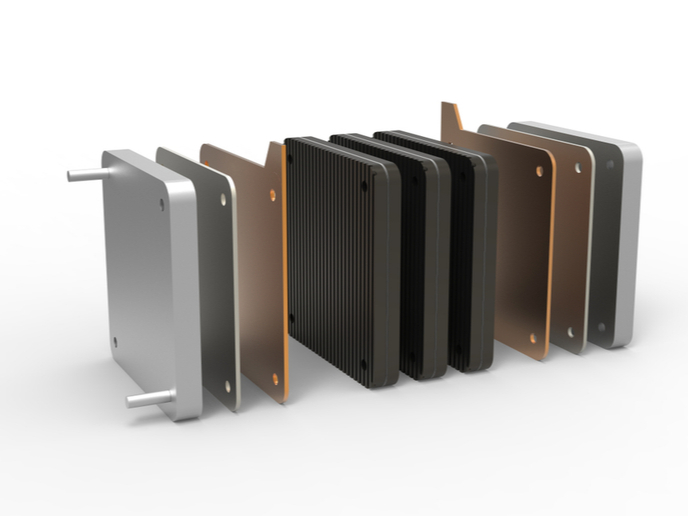

Dzięki postępom w technologii sterowania numerycznego (CNC) możliwe jest obecnie uzyskanie tolerancji równości powierzchni rzędu 1 μm. Degradacja narzędzi utrudnia jednak utrzymanie takiego poziomu gładkości. W rzeczywistości jest to najważniejszy czynnik wpływający na dokładność i wykończenie powierzchni elementów obrabianych. Finansowany ze środków UE projekt REALISM (Real-time in situ monitoring of tool wear in precision engineering applications) dostarczył rozwiązania, które pomoże licznym małym i średnim przedsiębiorstwom (MŚP) działającym w sektorze obróbki skrawaniem. Naukowcy opracowali inteligentny system czujników, który przekazuje maszynie CNC i operatorowi informacje na temat zużycia powierzchni narzędzia. Dzięki temu możliwa jest modyfikacja parametrów procesu w czasie rzeczywistym w celu kompensacji i minimalizacji odpadów. Obecnie jakość powierzchni oceniana jest po zakończeniu cyklu obróbki, a do tego czasu powstają produkty niespełniające wymagań oraz duże ilości odpadów. Nowy system opracowany w ramach inicjatywy REALISM nie tylko skraca czas przestojów związanych z wymianą części, lecz także zmniejsza ilość energii marnowanej na wytwarzanie wadliwych elementów, co ma istotne znaczenie dla produktywności, opłacalności i ochrony środowiska. Wcześniejsze badania wskazywały, że optymalne monitorowanie stanu narzędzi wymaga zastosowania kilku różnych rodzajów czujników mierzących i analizujących poszczególne zmienne procesu. System REALISM łączy trzy najpowszechniej stosowane rodzaje czujników (emisji akustycznej, sił tnących oraz drgań), które umieszczone zostały blisko strefy cięcia, aczkolwiek w miejscu, w którym ich praca nie jest zakłócana przez ruchome części maszyny. Zgromadzone dane są wprowadzane do oprogramowania LabVIEW, a następnie przekazywane do serwera w chmurze, gdzie mogą być analizowane przez wszystkich członków konsorcjum. W sumie współpraca trzech małych i średnich przedsiębiorstw oraz czterech instytutów badawczych pozwoliła na opracowanie i przetestowanie prototypu systemu monitorowania in situ w czasie rzeczywistym, który został zainstalowany w tokarce przemysłowej. Partnerzy projektu odnotowali znaczne zmniejszenie ilości odpadów, które w okresie sześciu tygodni przełożyło się na oszczędności rzędu 60%. Oczekuje się, że nowo opracowany system monitorowania znacząco wpłynie na koszty i czas trwania procesu produkcji, a także obniży zużycie energii, w przyjazny dla środowiska sposób, zwiększając konkurencyjność MŚP z unijnego sektora obróbki skrawaniem.