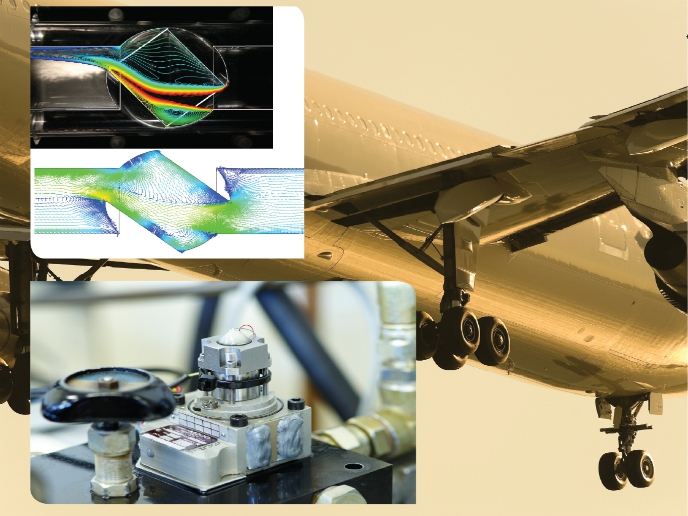

Demonstracja technologii naturalnego przepływu laminarnego

Skrzydło NLF znacznie się różni od konwencjonalnych skrzydeł i wymaga wprowadzenia znacznych zmian w konstrukcji skrzydła, definicji płatu i szczegółowych konceptach projektowania i wytwarzania. Smukłe sekcje oraz wykończenia powierzchni i połączenia o bardzo wysokiej tolerancji również stanowią nowe wyzwanie dla przemysłu lotniczego. Zespół projektu GBSSD(3) (Ground-based structural & systems demonstrator phase 3 – component and sub-system manufacture) badał konstrukcje i materiały krawędzi natarcia, a także zaawansowane procesy wytwarzania, takie jak druk przestrzenny. Członkowie projektu opracowali 4,3-metrowy naziemny demonstrator przepływu laminarnego w celu zweryfikowania aspektów wytwarzania uprzednio opracowanych innowacyjnych projektów krawędzi natarcia. Demonstrator przedstawia krawędź natarcia (skrzydło skośne nachylone do przodu z połączeniami w kierunku rozpiętości) oraz część konstrukcji nośnej komory skrzydeł. W przeciwieństwie do tradycyjnych konstrukcji sekcji (które obejmują powłokę kompozytową i standardową żebrowaną konstrukcję metalową) w zaawansowanych projektach wprowadzono kilka funkcji w celu spełnienia surowych wymagań dotyczących tolerancji projektowych skrzydeł NLF. W szczególności zaawansowana sekcja skrzydła składa się z panelu krawędzi natarcia wyposażonego w elektrotermiczną technologię przeciwoblodzeniową oraz zintegrowaną osłonę przeciwerozyjną. Na krawędzi natarcia zamontowano również zaawansowane urządzenia klapowe Kruegera, wsparte na żebrach wytworzonych techniką druku przestrzennego, a także zainstalowano ochronę odgromową w strefie krawędzi natarcia. Sekcja skrzydła opracowana w ramach projektu GBSSD(3) została wytworzona w celu wykazania operacyjnej wykonalności skrzydła NLF pod względem zmniejszenia oporu powietrza w przyszłych samolotach.