Ulepszone włókna węglowe przy zmniejszonych kosztach operacyjnych i środowiskowych

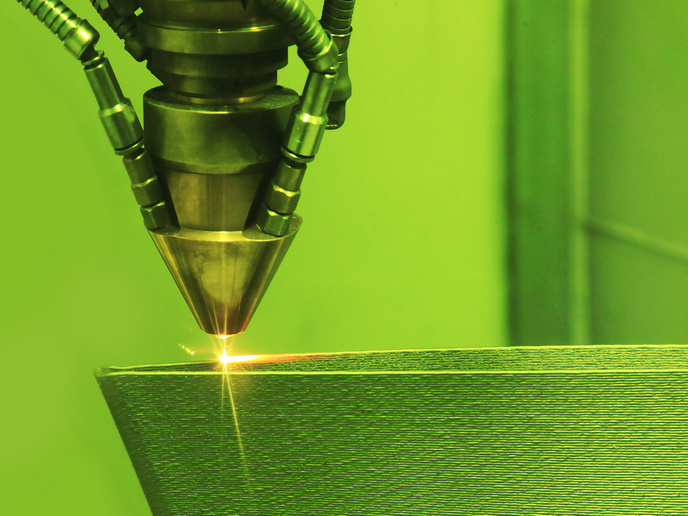

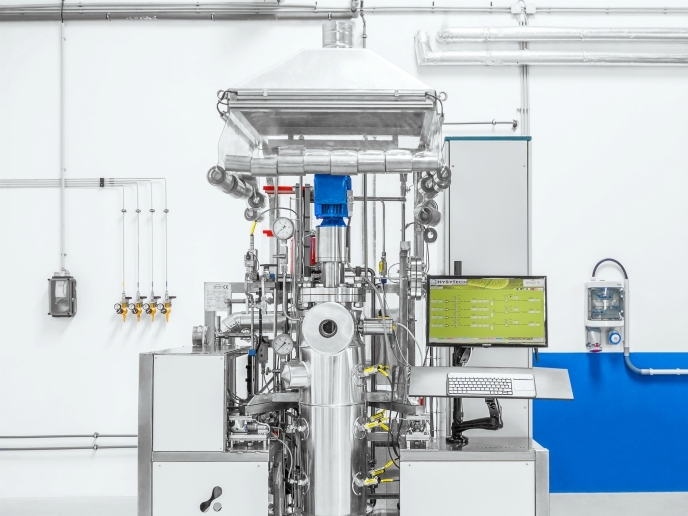

Pomimo, że typowo mają tylko 5–10 mikrometrów średnicy, włókna węglowe (CF) posiadają wiele pożądanych właściwości, takich jak wysoka sztywność i wytrzymałość, w połączeniu z niską wagą i wysoką tolerancją na temperatury. To sprawia, że są interesującym rozwiązaniem dla przemysłu lotniczego, inżynieryjnego i wojskowego. Jednak włókna CF są kosztowne w porównaniu z alternatywami, a proces ich produkcji wiąże się ze znaczącymi wyzwaniami, w tym z faktem, że żywica polimerowa, poliakrylonitryl (PAN), stosowana jako prekursor w 90% włókien węglowych, budzi obawy związane z bezpieczeństwem i środowiskiem. W ramach finansowanego ze środków UE projektu NEWSPEC (New cost-effective and sustainable polyethylene based carbon fibres for volume market applications) badano właściwości polietylenu (PE) jako prekursora do produkcji tanich włókien CF. Zespół zaprojektował, opracował i przetestował działające prototypy maszyn do ciągłego przetwarzania włókien CF, które obejmowały: urządzenia do przędzenia stopów zdolne do półprzemysłowego wytwarzania włókien PE, urządzenia do zasiarczania w fazie gazowej, podwójne urządzenie plazmowe do funkcjonalizacji powierzchni włókien CF i zdalną sondę Ramana do bezpośredniego monitorowania właściwości mechanicznych włókien CF. Innowacyjne techniki przetwarzania Wyjaśniając zainteresowanie zespołu projektu NEWSPEC badaniem PE jako prekursora włókien węglowych, koordynator projektu NEWSPEC z ramienia firmy Warrant Group EFD(odnośnik otworzy się w nowym oknie), dr Matteo Falasconi, mówi: „Posiada on interesujące właściwości techniczne, takie jak wysoki uzysk węgla i przydatność do wytwarzania średnio wydajnych włókien węglowych”. Jest również względnie elastyczny i łatwy do przetworzenia przy bardzo konkurencyjnym koszcie wynoszącym około dwa euro za kilogram. W porównaniu do PAN oszczędność kosztów prekursora wynosi do 70%”. Po przetestowaniu, a następnie odrzuceniu pochodzącego z odzysku PE na bazie oleju, zespół projektu stwierdził, że bio-PE pozyskany w procesie odwadniania bioetanolu na etylen, a następnie polimeryzacji na PE, przynosi znaczne korzyści. Jest on powszechnie dostępny, jako produkt uboczny hodowli rocznych roślin jadalnych, charakteryzuje się wysoką czystością i zużywa mniej energii (około 70%) w porównaniu z alternatywnymi substancjami petrochemicznymi. Co ważne, jest także zrównoważony, odnawialny i ekologiczny – wytworzenie 1 kg bio-PE wychwytuje 2,5 kg CO2 z atmosfery. Aby przygotować polimery PE do konwersji na CF, poddaje się je procesowi stabilizacji, który wzmacnia je na potrzeby produkcji w wysokiej temperaturze. W ramach projektu NEWSPEC zastosowano oryginalną metodę suchą z użyciem elementarnej siarki wspomaganej przez utwardzanie wiązką elektronów (EBC), czyli proces, który umożliwia wprowadzanie heteroatomów na etapie prekursora, w celu zastąpienia zwykłego mokrego (kwaśnego) procesu mającego niekorzystny wpływ na kwestie bezpieczeństwa i środowiska. Jednak, jak wyjaśnia dr Falasconi: „Ten innowacyjny proces siarkowania w fazie gazowej nigdy wcześniej nie był przeprowadzany na skalę pilotażową, więc naszym wyzwaniem było zaprojektowanie i stworzenie urządzeń do stabilizacji i karbonizacji prekursorów PE. Udało nam się to osiągnąć, a opracowane urządzenie nazwaliśmy SULFI”. Rozwiązanie opracowane w ramach projektu NEWSPEC zmniejszyło również grafityzację lub temperaturę, w której stabilizowany polimer PE zaczyna przekształcać się w strukturę węgla krystalicznego. Odbywało się to poprzez wprowadzanie do matrycy polimerowej nanomateriałów (takich jak nanokryształy celulozy). Dodatkowo, aby włókna węglowe stały się dobrymi kompozytami materiałowymi, przechodzą proces zwany funkcjonalizacją powierzchni, który jest niezbędnym krokiem do poprawy kompatybilności włókien z różnymi żywicami. Zespół projektu NEWSPEC wykorzystał do tego technologię plazmy atmosferycznej, stwierdzając, że jest przyjazna dla środowiska, elastyczna (odpowiednia dla wszystkich grup chemicznych), a jednocześnie ma zastosowanie w ciągłej produkcji na każdym etapie. Zrównoważony rozwój w wielu branżach Zespół projektu NEWSPEC zastosował zarówno kalkulację cyklu życia (LCC), jak i ocenę cyklu życia (LCA) do swoich innowacji w zakresie produkcji i wydajności. Znaleziono silne dowody potwierdzające, że zmiana prekursorów zmniejszyła niekorzystny wpływ na środowisko. LCA wykazał również pozytywny wpływ wprowadzenia plazmy atmosferycznej na obróbkę powierzchni, co prowadziło do 5% redukcji oddziaływania na środowisko. Jak podsumowuje dr Falasconi: „Polietylenowe włókna węglowe mogą zapewnić najwyższy stosunek wydajności do kosztów w porównaniu do jakiegokolwiek innego prekursora będącego obecnie przedmiotem badań”. Oprócz sektorów infrastruktury cywilnej i przemysłowej wykorzystanie włókien CF do produkcji bardziej wydajnych łopatek wiatrowych, szczególnie na obszarach morskich, ma być pierwszym największym sektorem zastosowań do roku 2020. Modernizacja już zainstalowanych (mniejszych) turbin również ma duże znaczenie dla przedsiębiorstw energetycznych.