Wytyczanie nowych ścieżek dla europejskiej rewolucji w zakresie druku 3D

Wytwarzanie przyrostowe to przemysłowa nazwa technologii, którą potocznie określamy mianem druku 3D – sterowanego komputerowo procesu, który pozwala na uzyskiwanie trójwymiarowych elementów poprzez warstwowe osadzanie materiałów. Ten wyjątkowy proces zapewnia niczym nieskrępowaną metodę tworzenia nowych konstrukcji, a także niespotykany dotąd poziom integracji funkcjonalnej urządzeń, jednocześnie jest bardziej energo- i zasobooszczędny, co więcej nie wytwarza wielu odpadów. Jednak pomimo wyjątkowego potencjału, procesy obróbki przyrostowej i wykorzystywane w nich materiały nie są wystarczająco dojrzałe, by na stałe zagościły w przemyśle. Technologia drukowania elementów warstwa po warstwie nie oferuje na razie dostatecznie wysokiej prędkości, precyzji czy skali, która pozwoli na zastąpienie tradycyjnych metod produkcji. Rozwiązaniem tych problemów zajmuje się projekt PAM^2(odnośnik otworzy się w nowym oknie) finansowany w ramach działania „Maria Skłodowska-Curie”. Uczestniczący w nim badacze zajmowali się szeregiem zagadnień dotyczących obróbki przyrostowej, od projektowania i modelowania produktów, aż po ich produkcję, pomiar jakości i kontrolę gotowych elementów, aby umożliwić realizację bardziej precyzyjnych projektów.

Lepsze narzędzia do projektowania i modelowania

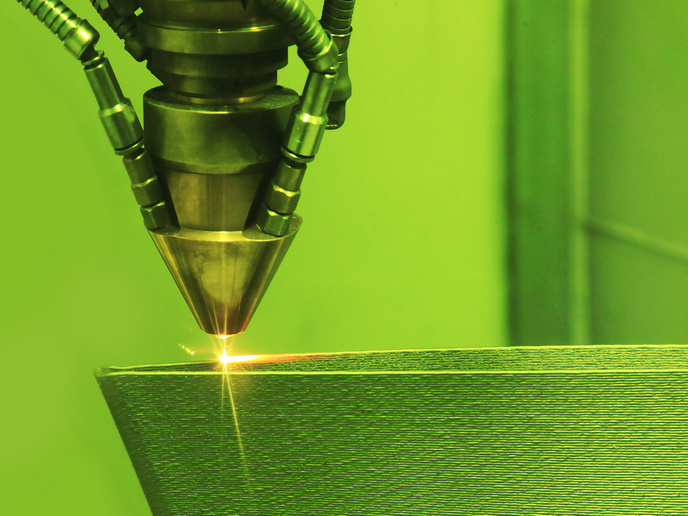

Skupiając się na opartej na laserach technologii PBF, jednej z technik obróbki przyrostowej, w której światło lasera jest wykorzystywane do topienia i łączenia materiałów w celu stworzenia obiektu przestrzennego, badacze połączyli działania na wielu frontach. Nowo zaprojektowany model termiczny nazwany przez nich roboczo „wykrywaczem gorących punktów” pomógł w wykryciu stref, w których występuje koncentracja ciepła. Naukowcy wykorzystali także model stanu stacjonarnego, aby połączyć ograniczenia obróbki przyrostowej z metodami optymalizacji topologii, by w wyniku swoich prac uzyskać niezawodne konstrukcje odporne na przegrzewanie. Model umożliwił zespołowi opracowanie ulepszonych projektów form zabawek, takich jak klocki LEGO, i elementów wspierających, które pozwalają na skuteczne kontrolowanie przepływu ciepła. Dzięki połączeniu dynamicznych modeli przepływu ciepła i modeli elementów skupionych udało się znacząco skrócić czasy symulacji procesu obróbki przyrostowej z wykorzystaniem metali, co skróciło czas opracowywania nowych produktów. Modelując cały proces w różnych skalach czasowych, naukowcy odkryli, że większe prędkości skanowania prowadzą do przyspieszonego schładzania oraz zmniejszenia rozmiaru ziarna, co zwiększa wytrzymałość mechaniczną próbek. W ramach badań udało się wykazać także, w jaki sposób zmiany morfologii w strefie depresji – wgłębieniu wywołanym ciśnieniem odrzutu w wyniku parowania metalu – wpływają na absorpcję światła lasera. Prace projektu przyczyniły się także do wykorzystania nowego modelu pozwalającego na prognozowanie naprężeń szczątkowych i odkształceń.

Zaawansowane strategie procesowe i techniki metrologiczne

Zastosowanie metod statystycznych do kontroli procesu, a także aproksymacji wielomianowej pozwoliło na uzyskanie bardziej dokładnych i wiarygodnych prognoz dotyczących parametrów elementów metalowych, co pozwoliło na przekazanie cennych informacji zwrotnych projektantom elementów trójwymiarowych. Fale uderzeniowe indukowane laserem, a także metody ponownego topienia pozwoliły na poprawę jakości powierzchni metalu, natomiast technika ablacji laserowej zapewniła lepszą precyzję krawędzi. Działania w ramach projektu skupiały się także na opracowaniu ulepszonych narzędzi metrologicznych do kontroli elementów w czasie procesu oraz po jego zakończeniu. Badacze sprawdzili nowe metody optycznego monitorowania topienia, a także kompaktowy system oparty na zmianie ogniskowej, pozwalający na prowadzenie pomiarów jakości w czasie trwania procesu. Naukowcy przeprowadzili także szereg eksperymentów opartych na tomografach komputerowych wykorzystujących mikrofokusowe źródła promieniowania rentgenowskiego, a także techniki profilometrii na potrzeby obróbki końcowej metalowych części wykonanych w technologii druku 3D. Technologie obróbki przyrostowej rozwijają się w zaskakująco szybkim tempie. Coraz więcej firm przestawia swoją produkcję na obróbkę przyrostową, lub uwzględnia ją w swojej ofercie. Rozwój nowych procesów, a także materiałów pozwalających na produkcję otwiera nowe możliwości. „Obróbka przyrostowa upraszcza procesy projektowania i produkcji lekkich urządzeń dostosowanych do indywidualnych potrzeb klientów w sektorach ochrony zdrowia, motoryzacji, lotniczym, kosmicznym, a także wielu innych. Takie rozwiązania mogą sprawić, że Europa będzie w stanie rozwinąć swój przemysł i zwiększyć jego udział w PKB do ponad 20 %”, podsumowuje koordynatorka projektu Ann Witvrouw.