Inteligentne rozwiązania dla opłacalnego wiertnictwa

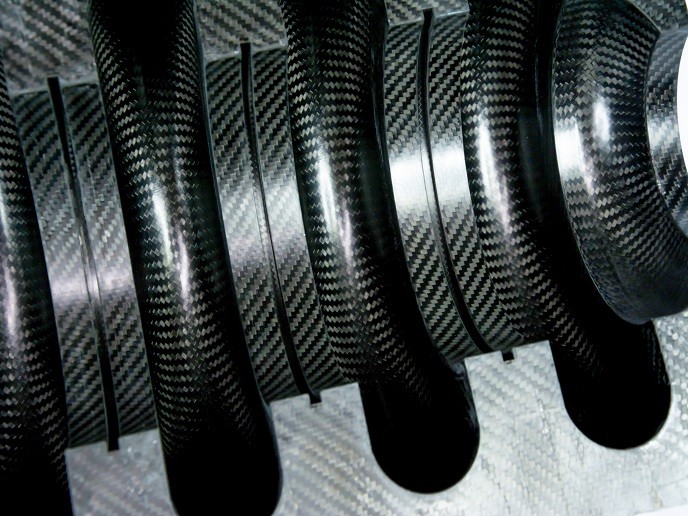

Przełom osiągnięty dzięki finansowanemu przez UE projektowi I-DISC, pozwala mieć nadzieję na wielomilionowe oszczędności kosztów operacyjnych. Nowy autonomiczny system inteligentnego odłączania wykorzystuje elektroniczne czujniki i metody przetwarzania procesów wiertniczych do wykrywania, czy elementy wiertła nie zablokowały się wewnątrz szybu oraz systemy, które następnie umożliwiają operatorowi odłączenie tego elementu za pośrednictwem mechanicznego modułu sprzęgła. „Kolejnym etapem jest komercjalizacja projektu poprzez inwestycje i zaakceptowanie nowego systemu przez operatora.” - wyjaśnia koordynator projektu, Andy Ollerenshaw z Cutting & Wear Resistant Developments w Wielkiej Brytanii. „Jeśli system ten zostanie wdrożony, to oszczędności mogą być znacznie wyższe w porównaniu z konwencjonalnymi metodami odłączania. W ostatecznym rozrachunku być może dzięki temu projektowi trudne do wykonania odwierty będą tańsze w eksploatacji i spadnie ryzyko zablokowania elementów wiertła.” Trudne warunki pracy Wiercenie szybu naftowego to złożone zadanie inżynieryjne, które wymaga wiedzy z zakresu nauk o Ziemi, najnowocześniejszych materiałów i twórczego myślenia. „Roboczy koniec maszyny wiertniczej nosi nazwę „dolny zestaw przewodu” (ang. Bottom Hole Assembly, BHA) i składa się z narzędzi wiertniczych i wiertła.” - wyjaśnia Ollerenshaw. Narzędzia wiertnicze w BHA umożliwiają operatorowi sterowanie wiertłem od powierzchni do uprzednio wybranego celu, który może znajdować się w odległości ponad 10 km od powierzchni i na głębokości 5 km, w zależności od celu podpowierzchniowego. BHA jest również wyposażony w narzędzia, które dokonują stałych pomiarów rodzaju skały oraz znajdujących się w niej cieczy (gazu, ropy, wody), i przesyłają te dane na powierzchnię w czasie rzeczywistym. Istnieje wiele wyzwań związanych z wierceniem szybów w określonym punkcie lub celem wielu kilometrów pod powierzchnią. Należą do nich trafienie do celu (na przykład w promieniu 50 metrów), radzenie sobie z wysokimi ciśnieniami i wysokimi temperaturami, zapadnięcie się niestabilnej skały i zablokowanie wiertła BHA. Ten ostatni problem może być spowodowany słabym czyszczeniem otworu. Chodzi o to, że rozdrobniona skała nie jest wystarczająco szybko wypompowywana z otworu i gromadzi się wokół BHA, uniemożliwiając wyciągnięcie go z powrotem na powierzchnię. „To kosztowny problem.” - mówi Ollerenshaw. „Wiertło BHA może kosztować nawet 5 milionów euro. Kiedy wiertło BHA zablokuje się, trzeba odłączyć przewód wiertniczy od BHA i wyciągnąć go na powierzchnię.” Obecne techniki wymagają wprowadzenia elektrycznych materiałów wybuchowych do wnętrza przewodu wiertniczego i ich detonację tak głęboko, jak to możliwe, co ma doprowadzić do wypchnięcia przeszkody lub przedmuchania przewodu. Ta operacja obarczona jest trudnościami technicznymi i wiąże się z wysokimi kosztami. Inteligentne rozwiązania Celem projektu I-DISC było opracowanie opłacalnego rozwiązania tego problemu poprzez ułatwienie czyszczenia otworów i odłączania przewodów wiertniczych, gdy BHA ulegnie zablokowaniu. „Od początku było jasne, że potrzebne jest zupełnie nowe podejście, obejmujące nowe technologie wykorzystujące sztuczną inteligencję, czujniki i przetwarzanie elektroniczne.” - mówi Ollerenshaw. Projekt skupił się na opracowaniu elektroniki i oprogramowania, które mogłyby wytrzymać trudne warunki panujące głęboko pod ziemią, wysokie ciśnienia, temperaturę i wibracje. Technologia musiała również być niezawodna i być w stanie rozwiązać problemy operacyjne związane z przypadkowym rozłączeniem. Udało się to osiągnąć poprzez uwzględnienie różnych trybów, które narzędzie musi rozpoznać przed przejściem do następnego trybu, z których ostatnim był tryb rozłączenia. „Musieliśmy się również upewnić, że sprzęgło elektromechaniczne z jednej strony jest na tyle wytrzymałe, aby przenosić wymaganą moc do wiertła, a jednocześnie umożliwia niezawodne uruchamianie, gdy jest taka konieczność.” - mówi Ollerenshaw. Efektem końcowym jest inteligentna aplikacja do odwiertów ropy naftowej, która daje operatorom większą kontrolę i świadomość, że w przypadku zablokowania BHA istnieje skuteczne i opłacalne rozwiązanie.