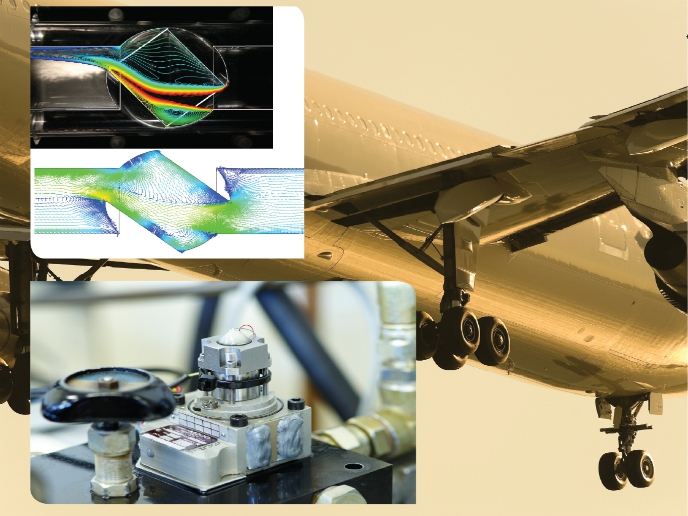

Komponenty silników lotniczych – optymalizacja technik walidacji

Podczas walidacji kontrolowanej części proces jej produkcji zostaje wstrzymany. Dalsze modyfikacje, które są wymagane w wyniku niewielkich zmian w mechanizmach na przestrzeni czasu, wiążą się z czasochłonnymi i kosztownymi rewalidacjami. Aby temu zaradzić powstał finansowany przez UE projekt ACCENT ("Adaptive control of manufacturing processes for a new generation of jet engine components"). W skład zespołu projektu wchodzi duże europejskie konsorcjum, które pracuje nad wdrożeniem elementu bezpiecznej elastyczności do procesu produkcji i walidacji. Naukowcy opracowują normy dotyczące walidacji komponentów odpowiadających za bezpieczeństwo wytwarzanych w oknie parametrów procesu, nie zaś w ramach ściśle określonych parametrów procesu. Okno parametrów procesu utrzymywane jest poprzez kontrolę adaptacyjną w oparciu o technologię monitorowania procesu. Dzięki tej innowacji zespół projektu ACCENT(odnośnik otworzy się w nowym oknie) ma zamiar zmniejszyć koszty ponownych walidacji przemysłowych przy jednoczesnej optymalizacji procesu projektowania i wytwarzania. Partnerzy z powodzeniem zademonstrowali koncepcję ACCENT, wykorzystując rozszerzone okno parametrów procesu i adaptacyjną kontrolę procesu do obróbki stopu (Inconel 718). Wytworzono otwory o złożonych kształtach w dyskach turbiny (rozwiercenia). Jednocześnie badania związane z projektem zostały wykorzystane w dziewięciu rozprawach doktorskich i dziewięciu pracach magisterskich, a także doprowadziły do 25 publikacji w europejskich i międzynarodowych magazynach branżowych oraz prezentacji na konferencjach. Co więcej, doskonała współpraca zaowocowała stworzeniem kompletnej listy cech i anomalii powierzchniowych, a także wytycznych w sprawie metodologii do badań integralności powierzchniowej. Zespół ACCENT zrzeszył wiodących europejskich wytwórców silników lotniczych oraz uniwersyteckie grupy badawcze, aby zwiększyć konkurencyjność produkcji komponentów odpowiadających za bezpieczeństwo. Postępy w monitorowaniu i kontroli procesu zademonstrowały spadek kosztów produkcyjnych przy jednoczesnym wzroście jakości komponentów. Partnerzy i użytkownicy końcowi już teraz czerpią korzyści z wdrożonych modyfikacji, a współpraca z Europejską Agencją Bezpieczeństwa Lotniczego(EASA) może usprawnić proces normalizacji w przyszłości.